北米の大都市郊外に位置し、他の工業施設に囲まれている製紙工場では、複数の紙加工プロセスが行われており、強烈で混ざりあった臭気が発生していました。市議会は、工場移転の必要性を回避するため、効果的な臭気管理の必要性を繰り返し伝えており、製紙工場は、添加剤(バイオフィルタ)とエネルギー(フォギングランプ)のコストを削減するために、既存の緩和・修復プロセスを最適化する必要がありました。

臭気の軽減は、臭気の発生源を特定し近隣の敷地外の発生源と区別する能力に大きく左右されます。現場の複雑な地形や構造 (近くの高架鉄道、高速道路、密集した一連の自社および外部チャネルソース)を考えると、リアルタイムの識別と定量化が緩和・修復の取り組みのキーとなります。異臭の発生源が特定されると、工場のオペレータは直ちに是正措置を講じることができます。

そこで製紙工場は、専門技術を有するEllona社の WT1アナライザー・ネットワークの構築を行いました。H2S、メルカプタン、4種類の金属酸化物(MOX)センサーを備えた大気監視センサーシステム WT1のユニット3台からなるソリューションです。

Ellona インテリジェントプラットフォームから、組み込み API を介して、製紙工場のダッシュボードとコントロールパネルへのデータの統合を行いました。工場の所在地は複数の要因に晒されていたため、まずは予備調査が実施されました。これは、現地での観測、初期導入ユニットから提供されたデータ、および風向に基づいて、WT1配置の最適な場所を決定するのに役立ちました。

WT1導入によって可能になったこと

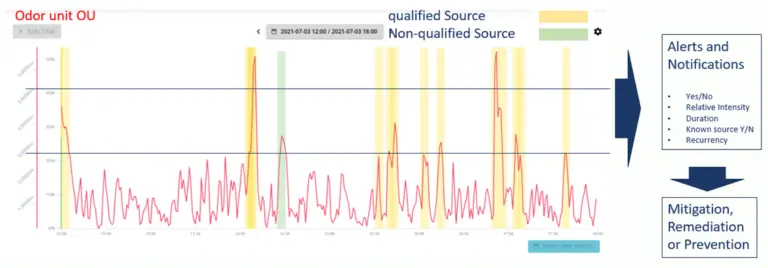

- 臭気レベルの自動リアルタイム識別

- 知覚された臭気の特徴付け – 3 つの繰り返し発生源が特徴付けられました (刺激臭、腐った卵、湿った紙の臭い)。

- 発生源の特定 – 臭気の特性評価とイベントログに基づいて、知覚された 3 つの臭気が特定の発生源にマッピングされました(敷地内の2箇所と敷地外の1箇所)。

- 修復を目的としたアラートとアラームのトリガー – 通知のしきい値は、500、750、および 1,000 ODU(Odor Distance Units)に定義されています。

- 臭気レベルデータは、運転状況(バイオフィルタ添加剤およびフォギングランプ)との相関分析のために収集されました。 添加剤とランプの最適な利用は、化学物質とエネルギーの節約に繋がりました。